Já alguma vez se perguntou como é que uma simples peça metálica como um parafuso pode unir com segurança materiais tão diversos como a madeira, o metal ou o plástico? A resposta está no seu design, que combina diferentes elementos com funções específicas.

Neste artigo, vamos explorar em pormenor as partes de um parafuso e a sua importância no mundo da fixação.

O que é um parafuso?

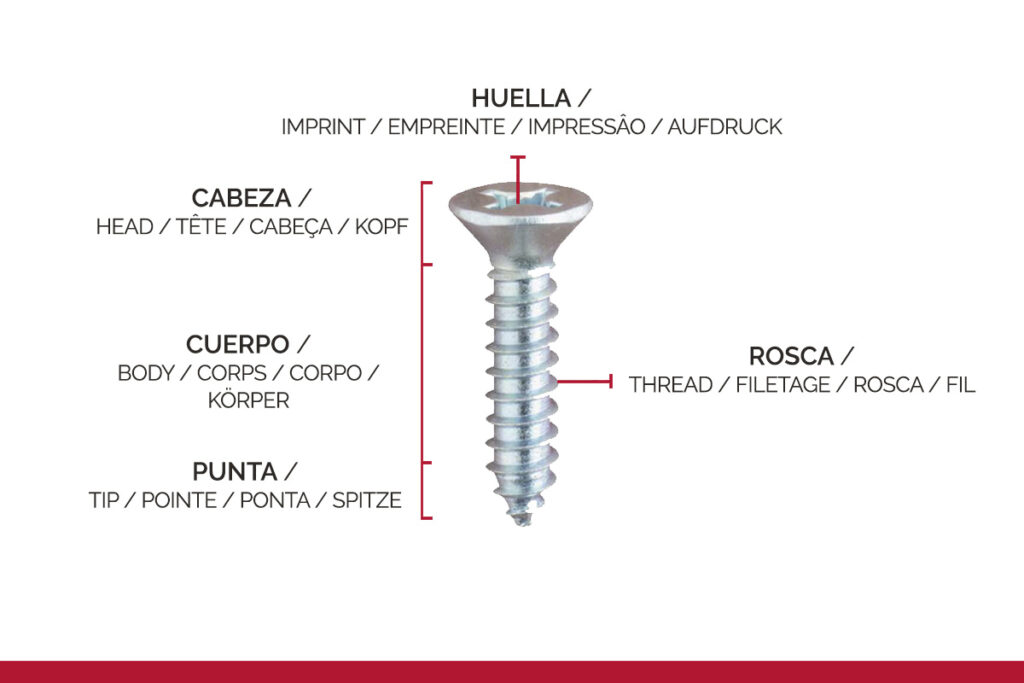

Um parafuso é um elemento de fixação cilíndrico com uma cabeça e uma rosca helicoidal.

É utilizado para unir de forma segura duas ou mais peças, criando uma ligação mecânica. É composto por várias partes que trabalham em conjunto para atingir este objetivo. Este artigo descreve as principais partes de um parafuso: cabeça, recesso, ponta e rosca.

Os parafusos são utilizados numa grande variedade de aplicações, como a construção, a maquinaria industrial e a bricolage doméstica.

Que tipos de parafusos existem

Existe uma grande variedade de parafusos, cada um concebido para desempenhar uma função específica. Alguns dos tipos mais comuns incluem:

- Parafusos de cabeça sextavada: os mais utilizados em aplicações gerais, graças à sua versatilidade e facilidade de utilização.

- Parafusos de cabeça sextavada interior: com o seu design hexagonal interno, são adequados para todos os tipos de aplicações.

- Parafusos auto-roscantes: perfuram e fixam o material ao mesmo tempo, sem necessidade de pré-perfuração, como o parafuso auto-roscante DIN 7504-N.

- Parafusos para madeira: concebidos para fixação em materiais de madeira, têm normalmente uma ponta afiada e uma rosca mais grossa. Um exemplo deste tipo de parafuso é o parafuso de cabeça chata DIN 7505 A.

- Parafusos para metal: com uma rosca mais fina e uma ponta mais forte, ideais para unir peças metálicas.

Os parafusos são utilizados numa vasta gama de sectores, tais como a construção, a indústria automóvel, a indústria, a eletrónica e o fabrico de mobiliário. A sua versatilidade torna-os um elemento essencial em qualquer oficina ou estaleiro.

Quais são as partes de um parafuso

Cabeça

É a parte superior do parafuso que serve de ponto de apoio para a ferramenta de aperto. Existem diferentes tipos de cabeças, tais como hexagonal, plana, redonda e escareada. A forma da cabeça determina o tipo de ferramenta que será utilizada para apertar ou desapertar o parafuso. Existem inúmeros tipos de cabeças de parafuso, cada uma com as suas próprias caraterísticas e aplicações. Alguns exemplos são:

- Redonda: formato hemisférico com uma ranhura. Não dá resistência à impressão e não permite a montagem automática. Atualmente está fora de uso.

- Cilíndrico: permite todos os tipos de pistas. É utilizado em espaços onde é necessário que a cabeça não sobressaia.

- Arredondada: é uma evolução da cabeça redonda e permite todos os tipos de impressões.

- Baixa arredondada: tem uma maior superfície de contacto com o material a fixar e evita a instalação de uma anilha plana. É utilizada em aplicações onde se transmite um esforço elevado e em materiais macios como o plástico ou o metacrilato.

- Baixa descarga com anilha: tem uma maior superfície de apoio no material a fixar e, uma vez inserida, não sobressai muito da superfície. É normalmente utilizado em materiais brancos que não podem ser escareados.

- Hexagonal: permite a utilização de chaves fixas e de chaves magnéticas. É utilizado na carpintaria metálica.

- Hexagonal com anilha: tem uma maior superfície de apoio sobre o material a fixar.

- Hexagonal com flange: equivale ao hexagonal com anilha reforçada de grande diâmetro. Tem uma melhor distribuição sobre o material a fixar.

- Escareado: fica nivelado com o material a fixar e, em materiais resistentes, necessita de ser previamente escareado. Muito utilizado em madeira.

- Gota de sebo: semelhante ao escareado, mas permite uma maior profundidade de impressão. É utilizado em ferragens metálicas com pré-afundamento.

- Clipagem: cabeça especial para a clipagem de elementos decorativos em perfis de PVC. Utilizada em ombreiras, juntas de persianas em caixilharia de PVC.

- Plano: com arestas biseladas, o cone sob a cabeça permite centrar o parafuso na chapa metálica a fixar. Utilizado em aplicações em que a espessura da cabeça é crítica, como os caixilhos das janelas.

- Extraplano: espessura mínima da cabeça que condiciona o alojamento do rebaixo. Utiliza-se em aplicações em que não é possível o escareamento e a espessura da cabeça é crítica.

- Trombeta: raio abaixo da cabeça em forma de trombeta. Normalmente utilizado na fixação de placas de gesso cartonado.

- Escareado com ranhuras: escareia automaticamente o material a fixar durante o aparafusamento. Utilizado em madeira dura, melamina, etc.

Huella

Esta é a cavidade na cabeça do parafuso onde a ponta da ferramenta é inserida. Os tipos mais comuns de reentrâncias são as reentrâncias em cruz, as reentrâncias planas e as reentrâncias Torx (estrela). A escolha do rebaixo depende do tipo de ferramenta disponível e da força de aperto necessária. Tal como acontece com as cabeças, existem vários tipos diferentes de impressão digital, cada um com as suas próprias vantagens e desvantagens:

- Ranhura: simples e de aplicação universal, mas com baixo binário.

- Cruciforme tipo H: com baixo binário, auto-centrante, pelo que não escorrega. Utilizado nas linhas de montagem. A chave de fendas pode deslizar.

- Quadrado (Robertson): fácil inserção e binário elevado.

- Cruciforme tipo Z (Pozidriv): a chave de fendas não escorrega e o binário é médio.

- Hexagonal (Allen): permite um binário elevado, mas é difícil de utilizar em sistemas automáticos.

- Hexalobular (Torx): ideal para utilizações automáticas, embora não seja muito utilizada.

- Combinado: permite a montagem com diferentes ferramentas, mas a pegada tende a enfraquecer.

Corpo

O corpo ou haste é a parte cilíndrica do parafuso que é inserida no material a ser fixado. O comprimento da haste é um fator importante a considerar na escolha de um parafuso.

Ponto

É a parte inferior do parafuso que entra em contacto com o material a unir. A ponta pode ser afiada para facilitar a inserção em materiais duros, ou plana para uma maior superfície de contacto. Alguns parafusos têm pontas auto-perfurantes, permitindo a instalação sem necessidade de pré-perfuração. Existem diferentes tipos de pontas, cada uma concebida para um tipo específico de material:

- Broca: para perfuração direta de materiais metálicos.

- Broca reduzida: para perfurar materiais metálicos finos.

- Tipo S (pino): ponta especial para penetrar em metais macios ou finos.

- Tipo C: requer pré-perfuração.

- Tipo F: auto-roscante para metais duros, requer pré-perfuração.

- Diamante: ângulo de 45º, ponta afiada e faces triangulares, utilizado em betão.

- Guia: facilita a orientação do parafuso no furo pré-perfurado. Utilizada em madeira dura.

- Broca de 2 asas: para uniões madeira-metal, abre um furo maior na madeira para evitar o aquecimento da broca e a quebra ou fissuração da madeira.

- Arpão: forma oval para permitir a passagem do tampão de plástico sem o danificar. Para buchas pregáveis.

Rosca

É a parte helicoidal do parafuso que gera a força de aperto quando é apertado. A rosca pode ser métrica (a mais comum) ou Whitworth. O passo da rosca (distância entre duas roscas consecutivas) determina a força de aperto e a velocidade de avanço do parafuso.

- Externa: na superfície externa de um cilindro, como nos parafusos.

- Interna: no interior de uma peça, como nas porcas.

A escolha do fixador certo para uma determinada aplicação depende de vários factores, tais como o tipo de material a unir, a espessura das peças, a força de aperto necessária e as condições ambientais.

Em suma, cada parte de um fixador desempenha um papel crucial na sua função de unir peças de forma segura. A cabeça fornece o ponto de apoio necessário para aplicar a força de aperto, a haste assegura a fixação correta da ferramenta, a ponta facilita a penetração no material e a rosca gera a força de aperto. Ao compreender as diferentes partes e as suas variações, é possível selecionar o fixador certo para cada aplicação.